O Guia Abrangente para Escolher um Sistema de Marcação a Laser

Um Guia Abrangente para OEMs e Fabricantes

Max Owen

Gerente de Produto Videojet, Laser

Sistemas de marcação a laser, Seleção de um laser, Integração a laser

Introdução

Operações modernas de manufatura exigem precisão, eficiência e rastreabilidade permanente na codificação dos produtos. A marcação a laser emergiu como o padrão-ouro para alcançar esses objetivos, oferecendo codificação de alta velocidade e sem contato, que produz marcas indeléveis em produtos, tanto em aplicações estacionárias quanto em tempo real. Este guia completo ajudará você a entender a tecnologia de marcação a laser, avaliar diferentes opções de sistemas e identificar os fatores-chave na seleção e implementação do sistema de marcação a laser adequado para suas necessidades. Seja você um engenheiro focado em especificações técnicas ou planejamento de integração de linhas, ou um gerente avaliando ROI, este guia traz insights obtidos com dezenas de milhares de implementações bem-sucedidas de lasers.

Compreendendo a Tecnologia de Marcação a Laser

O que é marcação a laser?

Marcação a laser é um processo de impressão sem contato que utiliza um feixe de luz focado para criar códigos permanentes, textos ou gráficos na superfície de um material. Diferente da impressão à base de tinta, que deposita pigmentos ou corantes, um laser interage diretamente com o material — geralmente aquecendo ou alterando a superfície — para produzir uma marca duradoura, sem uso de consumíveis. A energia do feixe de laser causa mudanças localizadas: por exemplo, o aquecimento pode remover material (ablação) ou induzir mudanças de cor por meio de reação química no substrato. O resultado é uma marca precisa e duradoura que resiste ao desgaste, solventes e condições ambientais, tornando a marcação a laser ideal para códigos de rastreabilidade e conformidade que devem permanecer legíveis durante toda a vida útil do produto.

Como funciona a marcação a laser?

Em termos simples, um controlador direciona o feixe de laser por meio de espelhos acionados por motores galvo para “marcar” a superfície alvo. Quando a luz concentrada atinge o material, o material absorve a energia do laser, convertendo a luz em calor. Dependendo do material e das configurações do laser, isso pode causar alguns efeitos diferentes:

Ablação

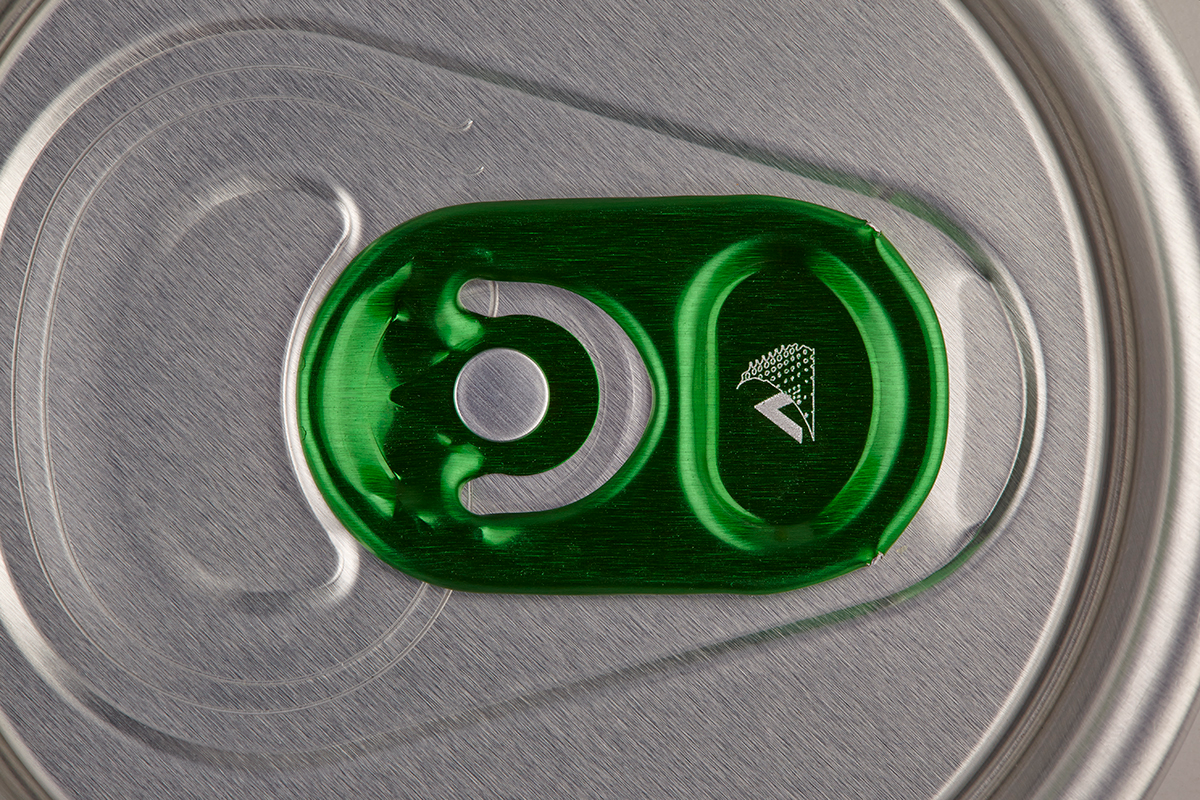

O laser remove a camada superior de cor do material da embalagem, expondo a camada inferior para criar contraste. Esse processo produz uma marca muito superficial, porém permanente, que oferece excelente durabilidade.

Gravação

Uma forma mais suave de gravação que remove apenas uma pequena quantidade de material, produzindo uma marca rasa. A gravação cria marcas com danos mínimos da superfície, mas ainda assim legível.

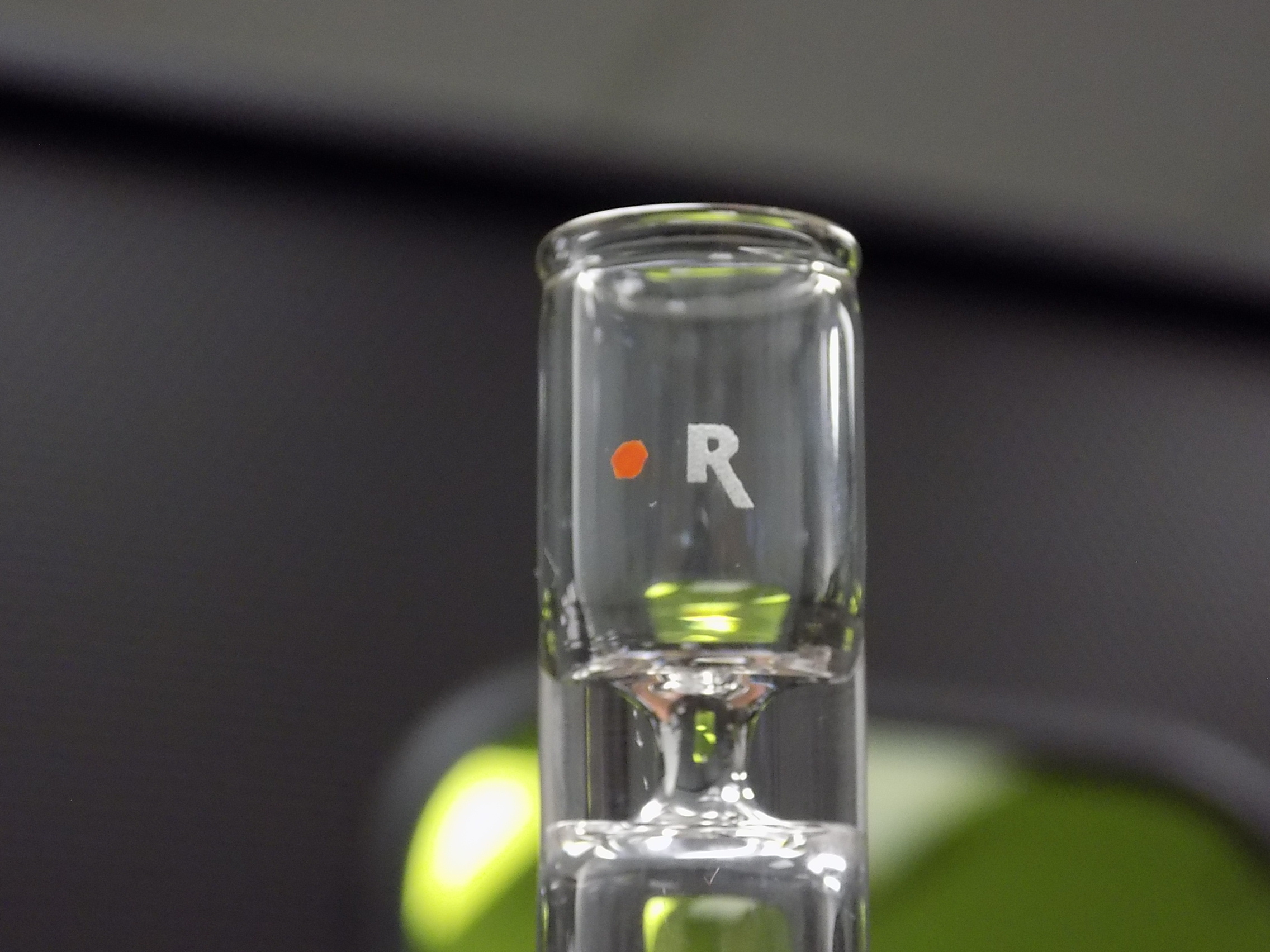

Recozimento

Em vez de remover o material, o laser aquece o metal abaixo de sua superfície, causando uma camada de oxidação que muda de cor (frequentemente preta). O recozimento é usado em aços e titânio para obter uma marca de alto contraste sem alterar a textura da superfície.

Derretimento/Espuma

Para certos plásticos, o laser aquece o material o suficiente para fazê-lo expandir ou espumar levemente, criando uma marca em relevo e de cor mais clara. Esse processo não remove material e é suave o suficiente para preservar a integridade estrutural do plástico — ou seja, até recipientes pressurizados como frascos de PET permanecem fortes e seguros após a marcação.

Coloração/Mudança de Cor

Em alguns materiais, a energia do laser desencadeia uma reação química ou carbonização que muda visivelmente a cor do material sem remoção significativa.

Carbonização

Para madeira e outros materiais orgânicos, o laser causa queima controlada ou carbonização da superfície. Isso escurece o material para criar uma marca permanente de alto contraste sem remover profundidade significativa — ideal para aplicações decorativas ou de marca em substratos naturais.

Cada um desses processos de marcação a laser tem casos de uso específicos. Por exemplo, a gravação é preferida quando é necessária máxima permanência (por exemplo, códigos VIN em autopeças), enquanto o recozimento é usado quando a suavidade da superfície deve ser preservada (por exemplo, implantes médicos). O principal ponto é que a marcação a laser oferece métodos versáteis para alcançar uma marca, e o método ideal depende do material e dos requisitos de aplicação.

Tipos de Sistemas de Marcação a Laser

Nem todos os lasers são iguais. Os sistemas industriais de marcação a laser normalmente se dividem em alguns tipos principais, distinguidos por seu comprimento de onda e tecnologia. O comprimento de onda do laser determina quais materiais ele pode marcar de forma eficaz, pois diferentes materiais absorvem energia luminosa de formas diferentes. Aqui estão os tipos de laser mais comuns e suas características:

| Tipo Laser | Comprimento de onda | Ideal Para | Principais Características |

|---|---|---|---|

| Laser de Fibra (fibra dopada com íterbio) | ~1.064 nm (infravermelho) | Metais (aço, alumínio, latão, titânio) e alguns plásticos de alta densidade (como ABS, policarbonato) | Alta densidade de potência para gravar metais com precisão. Normalmente compacto, com baixa manutenção e longa vida útil (até ~100 mil horas). Lasers de fibra podem até produzir marcas como recozimento de cores em aço inoxidável que outros lasers não conseguem. |

| Laser CO₂ (gás dióxido de carbono) | ~9.300, 10.200 e 10.600 nm (infravermelho distante) | Materiais orgânicos: papel, papelão, vidro, madeira, couro e muitos plásticos (por exemplo, PVC, PET) | Excelente para marcação em alta velocidade em materiais não metálicos e plásticos e vidros transparentes. Lasers de CO₂ produzem marcas ao ablar ou fazer espuma nas superfícies (essencialmente queimando o material). Em geral, marcar metal com CO₂ requer a aplicação de uma pasta absorvente ou de revestimento no metal. |

| Laser UV (Ultravioleta, frequentemente nm) | 355 nm (ultravioleta) | Materiais sensíveis ao calor e de gama ampla: plásticos frágeis (como filme flexível fino, plásticos de grau médico, PVC), vidro, cerâmica e até certos metais | Lasers UV às vezes são chamados de sistemas de “marcação a frio” porque seu comprimento de onda curto é absorvido com profundidade térmica mínima. Eles podem marcar quase qualquer substrato com detalhes muito finos, causando muito pouco dano térmico. UV é ideal para aplicações que exigem precisão e integridade de materiais (por exemplo, filme flexível com funcionalidade de barreira para alimentos, eletrônicos, farmacêuticos). |

A interação de cada tipo de laser com os materiais é única, então escolher o tipo certo é crucial. Por exemplo, se você marca principalmente metais, um laser de fibra geralmente é a melhor escolha devido à sua eficiência em superfícies metálicas. Se você precisar marcar filme de embalagem ou vidro, um laser de CO₂ ou UV pode ser mais adequado (CO₂ para embalagens orgânicas, UV se exigir códigos muito finos ou minimizar o impacto térmico para garantir que as propriedades de barreira do filme de embalagem não sejam destruídas). Lasers UV oferecem a maior compatibilidade de materiais devido ao seu comprimento de onda específico, frequentemente marcando coisas que fibra ou CO₂ não conseguem. Sempre confirme a compatibilidade dos materiais com seu fornecedor – na verdade, é recomendado realizar testes de amostras em laboratório. A Videojet oferece testes de amostras em laboratórios de aplicação ao redor do mundo para ajudar a garantir que o tipo e as configurações do laser produzam a marca desejada no seu material exato.

Laboratório de Amostras

Garanta um código correto com um teste de amostra gratuito usando seu produto ou embalagem.

Entre em contato

Principais fatores na escolha de um sistema a laser

Escolher um sistema de marcação a laser não é apenas sobre o próprio laser. Trata-se de encontrar uma solução que se encaixe no seu ambiente de produção, marcar requisitos e objetivos de negócio. Abaixo, detalhamos os fatores críticos de seleção:

Especificações de Desempenho e Adequação do Material

Testes de Materiais

Tudo começa com o material. Um laser que funciona bem em um tipo de substrato pode ter pouco ou nenhum efeito em outro. Por isso, é essencial testar seu produto real com o sistema a laser antes de tomar uma decisão final. A marcação de amostras ajuda a confirmar se o tipo de laser, a potência e a configuração da lente são adequados para suas necessidades.

Embora a qualidade da marcação seja fundamental, é igualmente importante garantir que a embalagem permaneça intacta e funcional. Muitos fornecedores oferecem serviços de marcação de amostras. A Videojet, por exemplo, pode testar exatamente o seu material usando lasers de fibra, CO₂ e UV em seu laboratório de aplicações para identificar e recomendar a melhor solução. Essa etapa não só ajuda a evitar erros caros, mas também lhe dá confiança na qualidade da nota com resultados reais e tangíveis.

Potência a laser

A potência de saída (medida em watts) é uma especificação primária que influencia a capacidade de marcação. Lasers de maior potência podem marcar mais rápido e/ou mais fundo, especialmente em materiais duros. Por exemplo, marcar metais normalmente requer um laser de fibra de 20–50 W para gravação superficial. Para gravações mais profundas ou linhas de produção de altíssima velocidade, lasers de fibra com potência superior a 50 W podem ser utilizados. Em contraste, lasers de CO₂ — comumente usados para marcar materiais de embalagem como caixas — geralmente variam de 10 W para aplicações básicas até 60 W ou mais para aplicações de alta velocidade, como engarrafamento PET. Lasers UV geralmente têm baixa potência (2–10 W) devido ao seu diferente tipo de uso de efeito de codificação (mudança de cor), baseado no comprimento de onda. O segredo é ter potência suficiente para marcar na velocidade e profundidade que você precisa, mas não tanto a ponto de sobrecarregar seu material ou orçamento. As necessidades de potência também variam conforme o material – por exemplo, marcar uma etiqueta plástica fina pode exigir apenas alguns watts, enquanto gravar uma peça de aço pode exigir dezenas de watts mais uma velocidade de rotação mais mais lenta.

Frequência e duração do pulso

Essas configurações influenciam como a energia do laser é liberada. Em geral, pulsos de frequência mais baixa carregam mais energia por pulso (melhor para gravações mais profundas), enquanto frequências mais altas permitem marcações contínuas e mais suaves com menos calor por pulso (melhor para plásticos ou marcação de alto detalhe). A maioria dos lasers modernos permite ajustar a frequência de pulso (kHz) para otimizar a troca entre qualidade e velocidade. Se suas marcas exigirem uma aparência específica ou impacto térmico mínimo, certifique-se de que o laser possa operar dentro da faixa necessária de configurações de pulso.

Considerações de Segurança Operacional e Conformidade

Lasers industriais são dispositivos potentes, então a segurança deve ser uma prioridade máxima. Sistemas a laser vêm com uma classificação que indica seu nível de risco:

Classe 1

Seguro sob operação normal. O feixe de laser é totalmente fechado ou não é acessível de outra forma. A maioria das máquinas integradas de marcação a laser (com caixas adequadas) são Classe 1, o que significa que você pode usá-las no chão da fábrica sem medidas adicionais de segurança a laser. Um exemplo de laser classe 1 é um DVD player. O próprio dispositivo é um sistema de classe 1, mas o laser interno possui uma classe de laser superior. O fato de ser devidamente blindado faz dele um sistema de classe 1.

Classe 4

Lasers de alta potência podem causar sérios danos nos olhos ou na pele em exposição direta ou difusa. Quase todos os marcadores industriais de laser de feixe aberto são Classe 4 quando o feixe é exposto. Essa classe também apresenta inúmeros riscos possíveis à segurança. Na prática, uma fonte de laser de marcação independente é Classe 4, e você precisa projetar proteções de segurança ao redor dela.

Tornando a Classe 4 segura

Se você integrar um laser Classe 4 em uma linha de produção, deve implementar controles de engenharia para basicamente convertê-lo em um sistema Classe 1 para operadores. Isso envolve o uso de invólucros e intertravamentos protetores. Por exemplo, você pode ter um gabinete de segurança de metal a laser ao redor da área de marcação com uma porta. Um interruptor de intertravamento pode ser ligado de modo que, se a porta do gabinete se abrir, o laser pare automaticamente de disparar. De acordo com nossos especialistas em segurança a laser, blindagem adequada contra feixes e intertravamentos são inegociáveis para uma fabricação inteligente e segura. Eles garantem que ninguém seja exposto ao feixe se uma cobertura for aberta ou uma peça estiver desalinhada. Muitos sistemas modernos de laser vêm com circuitos de intertravamento embutidos para facilitar isso.

Extração de Fumaça

Outro aspecto de segurança frequentemente negligenciado é o gerenciamento de fumaça. Quando um laser marca um material, ele pode vaporizar traços desse material, criando vapores ou fumaça. Dependendo do que você está marcando, esses vapores podem ser minimamente prejudiciais (por exemplo, um pouco de fumaça de madeira queimada) ou bastante perigosos. Por exemplo, a marcação a laser do plástico PVC pode liberar gás cloro, que é tóxico. É fundamental ter um sistema de extração ou ventilação de fumaça devidamente qualificado para remover subprodutos da combustão da área do operador e da superfície do produto. Um bom sistema de extração protege os trabalhadores e evita que a fumaça se deposite em lentes ou produtos. Sempre avalie os materiais que você vai marcar e garanta o cumprimento de quaisquer limites de exposição no ambiente de trabalho.

Padrões e Treinamento

Cumpra padrões de segurança a laser como ANSI Z136.1 (para uso seguro de lasers) e quaisquer regulamentações locais aplicáveis. Isso inclui fornecer óculos de segurança a laser adequados para o comprimento de onda do seu laser a qualquer pessoa que possa ser exposta a um feixe aberto (para cenários de Classe 4). Designe um Oficial de Segurança a Laser, se necessário em sua jurisdição, e realize treinamentos para que os operadores compreendam os perigos e características de segurança. Felizmente, com um gabinete Classe 1 adequado + sistema de trava, a operação rotineira não requer equipamento especial de proteção – o perigo é contido. Mas o pessoal de manutenção precisará ser treinado sobre os procedimentos adequados para quando o recinto for aberto para serviço.

Requisitos Regulatórios do Setor (Conformidade com Marcação)

Certos setores têm requisitos específicos de codificação que podem influenciar sua escolha de sistema de marcação. A marcação a laser se destaca em atender a muitas dessas necessidades de conformidade graças à permanência e precisão das marcas.

Identificação Única de Dispositivo (UDI) para Dispositivos Médicos

A indústria médica (FDA nos EUA) exige códigos permanentes e legíveis por máquina em muitos instrumentos e implantes. Lasers são frequentemente o único método viável para colocar um código UDI (ou seja, DataMatrix) em uma ferramenta cirúrgica ou implante, pois ele deve permanecer intacto durante a esterilização e anos de uso. Se você trabalha na manufatura médica, certifique-se de que o laser produza a marca necessária sem comprometer a biocompatibilidade do material (por exemplo, usando recozimento em ferramentas de aço inoxidável para evitar o desfecho da superfície).

Códigos Farmacêuticos e Alimentos

Setores de alto volume como farmacêutica e bebidas estão cada vez mais usando lasers para aplicar códigos de lote, datas de validade e códigos de barras 2D em produtos e embalagens. As regulamentações aqui exigem que os códigos sejam legíveis e permanentes. Lasers podem atender a essas necessidades (por exemplo, marcando códigos de barras em embalagens de folha metálica ou gravando códigos em frascos de vidro) de forma confiável. Na verdade, alguns países exigem códigos gravados ou em relevo para certos produtos para combater a falsificação e garantir que o código sobreviva a cadeias de suprimentos desafiadoras ou complexas.

Eletrônica e Rastreabilidade Automotiva

Fabricantes de eletrônicos frequentemente precisam de pequenos códigos nos componentes (para rastreabilidade ou medidas anti-falsificação). Marcação a laser é comum para codificação de PCB, marcação de chips e serialização de peças automotivas. Se os padrões de conformidade (como os padrões IAQG da indústria automotiva para qualidade de marca) se aplicarem, você também pode precisar de um sistema de verificação para classificar as marcas. A marcação a laser pode produzir códigos DataMatrix de altíssima qualidade quando calibrada corretamente.

Certificação de Equipamentos

No lado da máquina, verifique se o próprio sistema a laser possui certificações exigidas (como marcação CE para a UE, conformidade com ANSI, etc.). Fornecedores confiáveis fornecerão documentação comprovando que o sistema está em conformidade com as normas elétricas, radiológicas e de segurança. Isso é especialmente importante se você planeja integrar o laser em uma máquina maior. Você vai querer que os componentes sejam certificados para facilitar o caminho para a conformidade com todo o sistema.

Em resumo, considere o contexto regulatório dos seus produtos. Os lasers são bem adequados para ajudar a atender a regulamentos rigorosos de codificação, mas garantem que o sistema escolhido produza o tipo, tamanho e durabilidade do código necessários. Frequentemente, isso significa confirmar que o contraste e a permanência da marca atendem a um padrão específico (por exemplo, diretrizes UDI ou especificações do código 2D farmacêutico).

Considerações de Integração em Linhas de Produção

Technical Integration Hurdles

Integrar um sistema de marcação a laser na sua linha de produção envolve aspectos mecânicos, elétricos e de software. Planejar a integração desde o início vai evitar dores de cabeça depois.

Integração Mecânica (Montagem e Espaço)

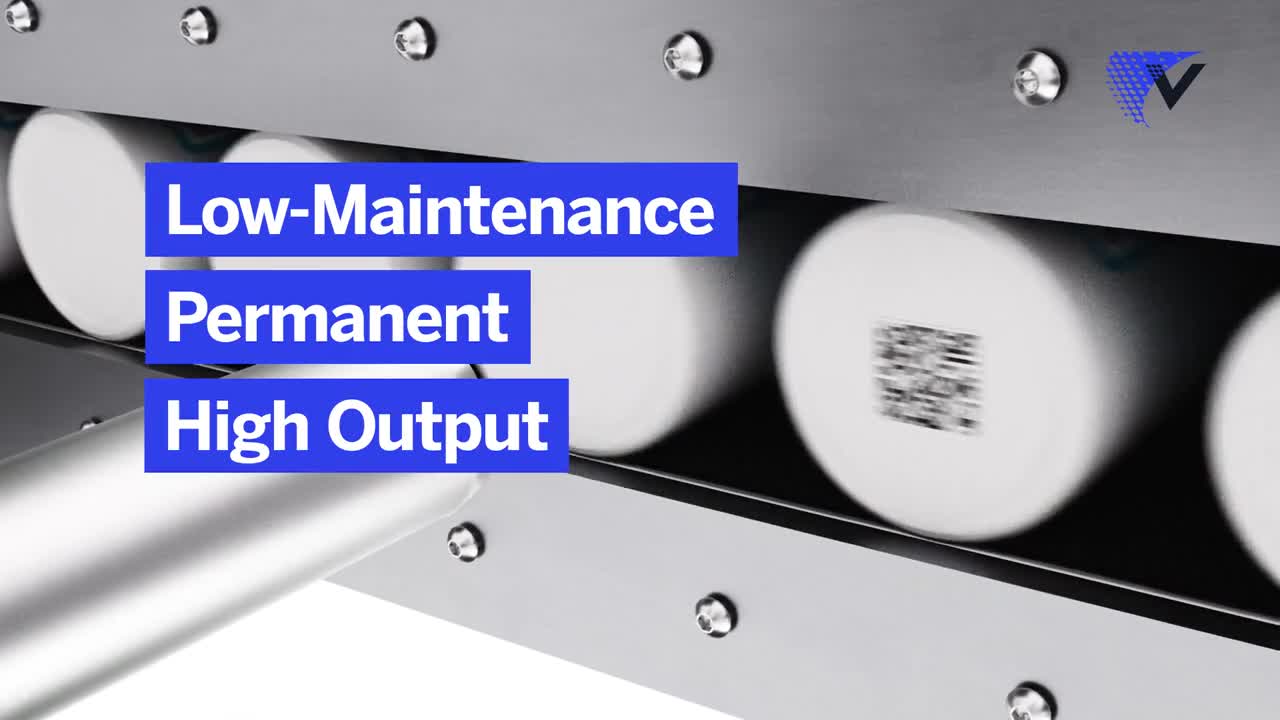

Uma vez que um sistema de marcação a laser está devidamente configurado, ele normalmente funciona com intervenção mínima — exigindo muito menos manutenção contínua do que muitas outras tecnologias de codificação. No entanto, chegar a esse ponto pode levar mais tempo e planejamento do que instalar uma impressora jato de tinta contínua (CIJ). Com o CIJ, você pode frequentemente abrir a impressora, montá-la e estar operacional em menos de uma hora. Em contraste, integrar um sistema a laser pode envolver montagem de hardware, montagem de caixas de segurança, ajuste do foco e programação do layout da marca. Embora esse esforço “inicial” possa ser mais complexo, o retorno a longo prazo é uma solução confiável e de baixa manutenção. Escolher um fornecedor com forte experiência em engenharia de aplicações e suporte de campo pode fazer uma diferença significativa — especialmente durante a instalação. Um parceiro com uma equipe de serviço robusta pode ajudar a agilizar a integração e resolver rapidamente quaisquer problemas no local.

Exemplo de Integração

Para ilustrar o planejamento da integração, considere uma linha de embalagem de iogurte com múltiplas faixas de copos sendo preenchidas e seladas em paralelo. Tradicionalmente, essas linhas podem usar uma cabeça de impressão jato de tinta em cada faixa ou um jato de tinta transversal para imprimir códigos de data nas tampas. Com um laser, uma unidade de direção galvanômica pode cobrir várias faixas se seu campo de marcação for grande o suficiente, potencialmente marcando todas as tampas em várias faixas em uma única passagem. Isso poderia reduzir o número de dispositivos de, digamos, seis impressoras jato de tinta para um sistema a laser. No entanto, você precisaria garantir que a área de marcação e a velocidade do laser possam acomodar a largura de todas as faixas e a velocidade da linha. Na prática, alguns fabricantes conseguiram substituir com sucesso bancos de impressoras CIJ por um único laser, simplificando muito a manutenção e os consumíveis – mas somente após integração cuidadosa para acomodar o layout de múltiplas pistas. Esse tipo de consolidação é um benefício atraente dos lasers (menos dispositivos para manter), mas exige que essa parte da integração esteja certa (óptica, posição de montagem, temporização do controle de linha).

Custo de Propriedade e Considerações sobre ROI

Adotar um sistema de marcação a laser é um investimento. É importante olhar além do preço inicial e avaliar o custo total de propriedade (TCO) e o retorno sobre investimento (ROI) ao longo da vida útil do sistema.

Investimento inicial

Sistemas a laser geralmente vêm com um investimento inicial maior em comparação com impressoras tradicionais jato de tinta ou sistemas de rotulagem. Um pequeno laser de CO₂, por exemplo, pode custar de três a quatro vezes o custo de um sistema de jato de tinta contínuo (CIJ) de alta qualidade, enquanto lasers de fibra mais potentes — especialmente aqueles integrados com invólucros de segurança e transportadoras — podem representar um investimento de capital mais significativo. No entanto, esse custo inicial muitas vezes é compensado ao longo do tempo por menores exigências de manutenção e consumíveis. Custos de instalação (suportes, equipamentos de segurança, tempo de integração) também contribuem para o gasto inicial. Fazer orçamento para esses casos é importante. No entanto, ao comparar tecnologias, considere o que você pode precisar em sistemas alternativos. Por exemplo, um único laser pode substituir várias unidades jato de tinta (como no exemplo da linha de iogurte), ou ser capaz de produzir marcas que sistemas de tinta/rótulo não conseguem fazer (permitindo assim novas capacidades, como marcação direta de peças para conformidade).

Custos Mínimos de Consumíveis

A grande vantagem da marcação a laser é a ausência de consumíveis. Não há tintas, nem solventes, nem fitas para comprar. Isso imediatamente economiza na compra e nos custos de gerenciar estoques de fluidos e lidar com o descarte de resíduos. Para empresas que imprimem centenas de milhões de códigos por ano, os custos da tinta se acumulam significativamente – os lasers eliminam esse custo contínuo. A economia de manutenção também contribui, já que um laser bem fabricado possui poucas peças de desgaste. Por exemplo, lasers de fibra são de estado sólido e frequentemente podem funcionar por anos praticamente sem substituição de componentes, enquanto uma impressora jato de tinta pode precisar de trocas regulares de filtro e limpezas de bicos. Ao longo de, digamos, um período de 5 anos, a economia de manutenção e consumíveis causada por um laser pode muitas vezes compensar uma grande parte do custo de compra.

Tempo de Atividade e Produtividade

Outro fator de custo é o tempo de inatividade. Toda vez que você para uma linha para trocar um cartucho jato de tinta ou para atender um cabeçote de impressão, perde produção. Se sua linha cair devido a uma falha na impressora, o custo pode ser dramático. Estudos mostram que o tempo de inatividade na fabricação pode custar dezenas de milhares de dólares por hora (já vimos até $260 mil por hora). Sistemas a laser, uma vez estabilizados, tendem a ter alto tempo de funcionamento porque não há sistema de tinta para entupir ou etiquetas de papel para emperrar. Elas funcionam ou, em casos raros, precisam de uma limpeza rápida da lente ou de um serviço igualmente pequeno. Essa confiabilidade significa menos interrupções na produção, o que se traduz em economia de custos e maior eficiência. Um de nossos especialistas observou que “o melhor laser é aquele que você nem percebe que existe”, destacando que um laser bem escolhido fará seu trabalho silenciosamente com intervenção mínima.

Consumo de energia

Lasers consomem eletricidade, e lasers de alta potência podem consumir de algumas centenas a mais de mil watts ao marcar. Lasers de fibra são muito eficientes em energia (convertendo grande parte da energia elétrica em luz laser), enquanto os YAG mais antigos ou alguns lasers de CO₂ podem ser menos eficientes. Ainda assim, comparado ao custo dos consumíveis que os lasers substituem, o custo de eletricidade geralmente é pequeno. Para contextualizar, um laser de fibra de 50W pode usar ~500W de potência quando ativo. Se ele funcionasse 8 horas por dia, isso dá 4 kWh por dia, o que é apenas alguns dólares na conta de luz. Garanta um serviço elétrico adequado para o laser, mas não se preocupe demais – o custo de energia não é o principal fator do retorno do investimento aqui.

Cálculo do ROI

Ao avaliar o ROI, considere:

Economia em consumíveis: Calcule seu gasto anual com tinta, solvente, etiquetas, etc. Isso provavelmente cai quase zero com um laser.

Economia de mão de obra e tempo de inatividade: Com que frequência os operadores cuidam dos equipamentos atuais de codificação (limpando cabeças de impressão, trocando fitas)? Quantas horas de produção são perdidas? Os lasers reduzem significativamente essas tarefas.

Redução de sucata: Uma vez aplicadas, as marcas de laser são consistentes, permanentes e resistentes a adulterações — não podem ser removidas sem danificar a superfície do produto. Essa permanência não só ajuda a garantir rastreabilidade confiável e combate à falsificação, como também apoia a conformidade regulatória. Um produto devidamente marcado manterá seu código durante toda a cadeia de suprimentos, reduzindo o risco de não conformidade e ajudando a evitar possíveis multas ou recalls. Ao contrário dos sistemas de tinta úmida, que podem borrar ou ficar ilegíveis se não forem devidamente especificados para a aplicação, a marcação a laser entrega códigos nítidos e de alta qualidade toda vez. Essa maior consistência no código reduz sucata e reformulação, minimiza reclamações dos clientes e, em última análise, protege tanto sua receita quanto a reputação da sua marca.

Ganhos de produtividade: Mudanças mais rápidas e menos paradas significam maior capacidade de produção. Interfaces modernas a laser frequentemente permitem trocas rápidas de produto (carregar um novo arquivo de trabalho e partir), às vezes mais rápido do que trocar tipos de tinta ou etiquetas. Por exemplo, os controladores a laser da Videojet possuem ferramentas para agilizar a configuração de tarefas, reduzindo o tempo de troca em até 50% em alguns casos.

Longevidade: Um único sistema de laser pode durar muito tempo. Fontes de laser de fibra são conhecidas por funcionar por até ~100.000 horas MTBF (Tempo Médio Antes da Falha), o que, em uma operação em dois turnos, pode ter mais de 10 anos de vida útil. Mesmo lasers de CO₂ frequentemente duram 50.000 horas em seus tubos de RF antes de precisarem de recarga/recarga. Em contraste, uma impressora jato de tinta pode ser considerada antiga após 5-7 anos de uso intenso. Amortizar um laser ao longo de uma década de serviço o torna muito econômico. Em muitos casos, os fabricantes veem retorno das insalações a laser em menos de 2-3 anos, uma vez que todas essas economias são somadas.

Melhores Práticas de Implementação

Implantar com sucesso um sistema de marcação a laser envolve mais do que apenas a máquina – requer boas práticas de projeto. Aqui estão algumas boas práticas para ajudar a garantir uma implementação fluida e sucesso a longo prazo:

Realizar Estudos de Viabilidade e Testes de Amostras

Faça sua lição de casa desde o início. Teste seus produtos com o laser para confirmar a qualidade da marcação e o tempo de ciclo com antecedência. Avalie quaisquer necessidades ambientais – para a insegurança, a alta umidade ou temperatura na sua instalação afeta o laser ou a marca? Ao testar o processo em pequena escala ou em laboratório, você pode descobrir e resolver problemas antes da produção completa. Novamente, a Videojet oferece testes de exemplo para garantir que os requisitos de código e a funcionalidade de embalagem sejam atendidos.

Planeje a Segurança desde o início

Não trate os recintos de segurança ou extratores de fumaça como pensamentos posteriores. Projete ou compre caixas adequadas ao mesmo tempo que a seleção do laser para que se encaixem. Certifique-se de que todos os feixes de laser Classe 4 estejam devidamente contidos. Instale intertravamentos em portas ou painéis de acesso. Se a marcação gerar fumaças perigosas (de plásticos ou superfícies pintadas), instale uma unidade de extração de fumaça na área de marcação. Esse planejamento ajudará a garantir que você comece com força com uma configuração segura e complacente.

Prepare o Local de Instalação

Elétrica – verifique os requisitos de energia (voltagem, amperagem) e instale uma tomada ou queda com um eletricista, se necessário. Montagem – ter um suporte ou estrutura estável pronto para montar o laser; Alguns fornecedores fornecem ferragens ou suportes de montagem. Ambiente – lasers geralmente preferem ambientes limpos e secos. Se sua fábrica estiver empoeirada ou tiver extremos de temperatura, considere medidas de proteção (como pressão positiva de ar na caixa do laser ou ventiladores de resfriamento) conforme recomendação do fornecedor.

Integração com Controles de Linha

Trabalhe com engenheiros de controle para instalar o laser na linha de produção. Isso pode incluir montar um codificador na linha para sincronização de velocidade, adicionar um sensor fotocélula para detectar produtos e acionar o laser, ou conectar o laser a um PLC que supervisiona a linha. Planeje a lógica: por exemplo, o que deve acontecer se a linha parar de repente (a maioria dos lasers pode pausar a marcação). Como parte da comissionamento, faça um teste para ajustar os tempos. Por exemplo, certifique-se de que a posição da marca esteja correta em várias velocidades de linha. Dedicar um tempo aqui pode evitar problemas de qualidade depois.

Operadores e Equipe de Manutenção

Embora os lasers precisem de pouco cuidado no dia a dia, o treinamento é fundamental. Sua equipe deve saber como operar o sistema com segurança, ajustar configurações básicas e responder a alarmes ou falhas comuns. Eles devem praticar tarefas rotineiras como focar o laser (se for manual) ou limpar a lente. Também os treine sobre a interface do usuário – por exemplo, como carregar novos padrões de mensagens ou ajustar o formato do código de data. Para manutenção, identifique quaisquer componentes que precisem de verificação periódica. Normalmente, isso pode incluir a limpeza da lente ou a substituição dos filtros de um extrator de fumaça. Uma lista de verificação curta (diária/semanal/mensal) ajuda a manter o sistema em ótima forma.

Aproveite o suporte do fornecedor

Durante e após a instalação, não hesite em usar os recursos do seu parceiro de laser. Um bom fornecedor oferecerá serviços de instalação ou pelo menos suporte telefônico, documentação (manuais, guias de integração) e treinamento presencial, se necessário. Eles também podem ajudar a otimizar as configurações para sua aplicação (potência, velocidade, etc.). Depois que o laser estiver em produção, considere um contrato de serviço ou pelo menos saiba o processo para obter suporte técnico. A Videojet, por exemplo, possui uma rede global de serviço. Esse suporte pode ser inestimável se você enfrentar um problema atípico, ajudando a minimizar qualquer tempo de inatividade da garantia. Lembre-se, você não está apenas comprando uma máquina – idealmente, você está entrando em uma parceria com o provedor para manter suas operações de codificação funcionando sem problemas.

Ao seguir essas melhores práticas, você prepara o terreno para uma implementação bem-sucedida da marcação a laser que atenda aos seus objetivos desde o primeiro dia.

Conclusão e Próximos Passos

Sistemas de marcação a laser, quando escolhidos e implementados com sabedoria, oferecem aos fabricantes uma ferramenta poderosa para atender às demandas modernas de codificação e rastreabilidade. Neste guia, abordamos como os lasers funcionam e os tipos disponíveis, os fatores críticos na seleção do laser certo e as melhores práticas para integrar e utilizar esses sistemas de forma eficaz. O principal ponto é que a melhor escolha depende da sua aplicação específica – seus materiais, processo de produção e prioridades de negócios. Ao compreender essas necessidades e as capacidades das tecnologias atuais de marcação a laser, você pode tomar uma decisão informada que melhorará sua operação por muitos anos.

Crucialmente, pense a longo prazo: a solução certa de marcação a laser pode trazer benefícios duradouros – desde economia de custos (sem consumíveis, menos tempo de inatividade) até melhorias de qualidade (códigos permanentes de alta resolução) e conformidade (atender facilmente às regulamentações do setor). Esses benefícios abordam diretamente pontos comuns como manutenção frequente da impressora, códigos borrados ou gastos caros com fluidos. Em uma era em que a eficiência de fabricação e a rastreabilidade do produto são críticas para o sucesso, a marcação a laser muitas vezes não é apenas uma atualização, mas um investimento estratégico no futuro da sua linha de produção.

Por fim, lembre-se de que você não precisa passar por essa jornada sozinho. Selecionar um sistema a laser é um passo significativo, e fazer parceria com um fornecedor experiente é inestimável. Um parceiro ideal terá grande expertise em codificação e marcação (por exemplo, décadas de experiência na indústria e milhares de instalações) e poderá guiá-lo em testes de materiais, integração, treinamento e suporte contínuo. Nossa equipe ajudou fabricantes em diversos setores a implementar soluções a laser adaptadas às suas necessidades – desde linhas de bebidas de alta velocidade até marcação de dispositivos médicos de precisão. Estamos aqui para compartilhar esse conhecimento com você.

Próximos passos

Se você está considerando um sistema de marcação a laser, incentivamos que entre em contato para uma consulta ou demonstração. Podemos avaliar sua aplicação específica, fornecer amostras de marcação e recomendar a melhor configuração do sistema para suas necessidades específicas. Dedicar um tempo para discutir suas necessidades com especialistas em laser garantirá que você obtenha uma solução que realmente atenda às suas metas de desempenho e retorno sobre o investimento. No final, o sistema de marcação a laser adequado, implementado com cuidado, pode aumentar a eficiência, engajar sua equipe com maior confiabilidade e transformar seu investimento em valor duradouro para sua operação.