Integração de equipamentos de codificação, marcação e etiquetagem com máquinas de ensacamento

Um guia completo para OEMs e fabricantes

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Introdução

A indústria de embalagens moderna exige mais do que apenas operações de ensacamento eficientes – requer soluções abrangentes que ajudem a garantir a rastreabilidade do produto, a conformidade regulatória e a visibilidade da cadeia de suprimentos. Para OEMs e fabricantes que utilizam sistemas de ensacamento, a integração de equipamentos de codificação, marcação e etiquetagem tornou-se essencial para atender aos requisitos regulatórios, aprimorar a proteção da marca e otimizar a eficiência operacional. Quando executado corretamente e com o apoio de fornecedores de equipamentos de codificação, esse processo de integração pode melhorar significativamente o desempenho da linha de produção e reduzir os custos operacionais.

Entendendo as tecnologias de máquinas de ensacamento

Tipos de sistema de ensacamento primário

As operações modernas de ensacamento empregam várias configurações de máquina distintas, cada uma com requisitos de integração exclusivos para equipamentos de codificação e marcação:

As máquinas de vedação de preenchimento vertical (VFFS)

As máquinas de vedação de preenchimento vertical (VFFS) criam sacos a partir de rolos de filme, formando-os em torno de um tubo antes de encher e selar. Essas máquinas são particularmente adequadas para pós, grânulos e pequenos produtos, oferecendo operação em alta velocidade com flexibilidade para criar vários estilos de sacos, incluindo sacos de travesseiro e designs de vedação quádrupla.

As máquinas de vedação de preenchimento de forma horizontal (HFFS)

As máquinas de vedação de preenchimento de forma horizontal (HFFS) operam desenrolando o filme horizontalmente, formando bolsas por meio de um processo de tubo contínuo e, em seguida, enchendo e selando produtos. Os sistemas HFFS se destacam no manuseio de produtos sólidos, pastas e itens que requerem manuseio cuidadoso durante o processo de embalagem.

As máquinas de enchimento de bolsas pré-fabricadas

As máquinas de enchimento de bolsas pré-fabricadas funcionam com bolsas pré-fabricadas, oferecendo flexibilidade máxima para designs complexos de bolsas, incluindo bolsas stand-up, bolsas com zíper e formatos especializados. Esses sistemas podem atingir velocidades de até 100 sacos por minuto em configurações de configuração dupla, mantendo a precisão de enchimento precisa.

Os sistemas de ensacamento de boca aberta

Os sistemas de ensacamento de boca aberta são projetados para lidar com embalagens maiores, normalmente variando de 5 a 50 kg por saco, e são ideais para materiais granulares ou outros materiais de fluxo livre em indústrias como alimentos, produtos químicos e minerais. Esses sistemas podem processar até 600 sacos por hora, mantendo o controle de peso preciso.

Tecnologias de codificação e marcação para aplicações de ensacamento

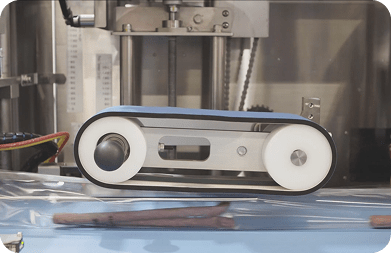

Impressão por transferência térmica (TTO)

A impressão por transferência térmica é uma solução de codificação ideal para embalagens flexíveis. A tecnologia TTO utiliza um cabeçote de impressão térmico e fitas de cera-resina ou resina para criar qualidade de impressão de alta resolução de 300 dpi diretamente em substratos flexíveis. Essa tecnologia é particularmente eficaz para imprimir em filmes planos, finos e flexíveis antes da formação do saco, permitindo que o filme impresso seja moldado em vários tipos de sacos, incluindo bolsas com zíper, quatro lados, reforçadas e stand-up.

As principais vantagens do TTO incluem impressão sem solventes, durabilidade ideal para aplicações industriais e a capacidade de imprimir conteúdo variável em tempo real em altas velocidades. Os sistemas TTO podem acomodar vários substratos flexíveis, incluindo plásticos, folhas, filmes e materiais de polietileno de baixa densidade.

Jato de tinta contínuo (CIJ)

As impressoras a jato de tinta contínuo oferecem impressão sem contato para aplicar códigos e mensagens em praticamente qualquer substrato, incluindo superfícies planas ou curvas. A tecnologia CIJ opera quebrando um fluxo contínuo de tinta em gotículas e, em seguida, aplicando cargas elétricas estáticas às gotículas, direcionando-as para formar caracteres em um padrão de grade. Esses sistemas podem imprimir a velocidades de até 508 metros por minuto e funcionam de forma eficaz com materiais de embalagem de plástico, vidro, metal, filme e papel.

As impressoras CIJ são comumente usadas para imprimir datas de validade, números de lote, números de série, códigos de barras, logotipos e códigos promocionais. A flexibilidade e a confiabilidade da tecnologia a tornam ideal para aplicações de codificação industrial em que o desempenho consistente é fundamental.

Sistemas de marcação a laser

A tecnologia a laser oferece precisão e sustentabilidade superiores para aplicações de marcação de sacos. Os sistemas a laser avançados fornecem marcas permanentes de alta qualidade sem a necessidade de consumíveis como tintas, etiquetas ou matrizes. Essa tecnologia elimina os custos de manutenção associados aos sistemas tradicionais de etiquetagem mecânica e à base de tinta, ao mesmo tempo em que fornece precisão excepcional e qualidade de marca.

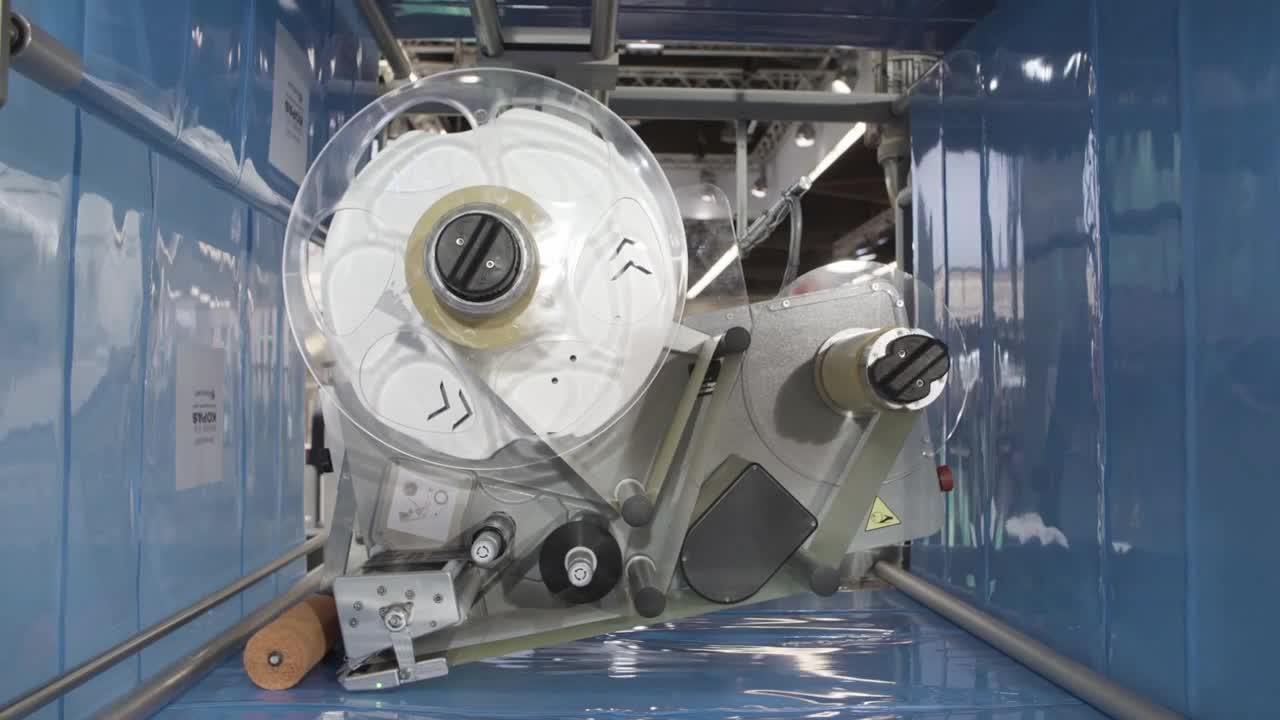

Imprimir e aplicar etiquetagem

Os sistemas de impressão e aplicação criam automaticamente etiquetas com dados variáveis, como informações de remessa, e aplicam imediatamente a etiqueta a um produto, caixa ou palete. Esses sistemas ajudam a garantir rotulagem e posicionamento precisos, digitalizando os recipientes à medida que viajam pelos transportadores, imprimindo as etiquetas correspondentes com as informações exclusivas e aplicando etiquetas com firmeza à medida que os recipientes passam pela máquina.

Estratégias de integração e melhores práticas

Avaliação e planejamento de compatibilidade

A integração bem-sucedida começa com uma avaliação abrangente de compatibilidade. Os fabricantes devem avaliar seus requisitos específicos de linha de produção, incluindo materiais sendo marcados, texturas de superfície, velocidades de produção e restrições de espaço disponível. Essa avaliação deve considerar as necessidades atuais e os requisitos futuros para garantir que o equipamento de codificação possa acomodar volumes crescentes de produção sem interrupções significativas.

Avaliação de Integração

Entre em contato com nossos engenheiros de vendas especializados para uma avaliação de integração gratuita.

Entre em contato

Considerações sobre posicionamento e montagem

A colocação ideal do equipamento de codificação e marcação é crucial para uma integração bem-sucedida. O equipamento precisa estar alinhado com o processo de embalagem sem afetar outras operações, mantendo a acessibilidade para serviço e manutenção rápidos. A montagem adequada usando suportes apropriados ajuda a garantir o posicionamento e a estabilidade ideais durante operações de alta velocidade.

Integração do sistema de controle

Os sistemas modernos de ensacamento utilizam sistemas PLC (Controlador Lógico Programável) para controle e coordenação precisos. A integração bem-sucedida requer a conexão do equipamento de codificação ao sistema de controle do maquinário, permitindo uma operação perfeita dentro das configurações existentes. Essa integração permite a operação sincronizada entre os processos de ensacamento e codificação, ajudando a garantir o posicionamento e a qualidade consistentes do código.

Configuração e configuração do software

A configuração adequada do software é essencial para um desempenho ideal. Isso inclui instalar e configurar o software necessário para controlar os parâmetros de impressão, como tamanho da fonte, conteúdo da mensagem e velocidade de impressão. A configuração do software deve acomodar os requisitos de conteúdo de código de dados variáveis, incluindo códigos de lote, datas de validade e números de lote.

Superando os desafios da integração

Obstáculos de integração técnica

As instalações de fabricação podem enfrentar desafios significativos ao integrar novos sistemas de codificação com uma unidade de ensacamento existente. Os sistemas da geração anterior podem apresentar dificuldades específicas, pois as tecnologias mais antigas podem exigir atualizações para facilitar a integração suave com equipamentos de codificação modernos. A abordagem mais eficaz envolve trabalhar em estreita colaboração com fornecedores de equipamentos de codificação para avaliar a infraestrutura existente e propor atualizações que minimizem a interrupção.

Considerações operacionais

A poeira e a poluição ambiental comuns nas operações de ensacamento criam desafios adicionais para os equipamentos de codificação. Flutuações de temperatura, vibração e formatos irregulares de embalagens exigem soluções de codificação que possam suportar condições desfavoráveis, mantendo a qualidade consistente da marca. A seleção adequada do equipamento precisa levar em consideração esses fatores ambientais para ajudar a garantir um desempenho confiável a longo prazo.

Análise de custo e ROI

O investimento de capital inicial para sistemas automatizados de codificação e marcação pode ser substancial, principalmente para empresas menores. No entanto, a análise abrangente do ROI geralmente demonstra benefícios significativos a longo prazo.

A fórmula básica de ROI para integração de equipamentos é: ROI = (Receita – custo do equipamento – custos operacionais)/(Custo do equipamento) x 100. Os fabricantes devem considerar não apenas os custos iniciais de compra, mas também as despesas operacionais contínuas, incluindo manutenção, consumíveis e treinamento.

Solicite uma análise de ROI personalizada

Obtenha ajuda especializada com sua análise de ROI em seu equipamento de codificação.

Entre em contato

Modelos de parceria com fabricantes de equipamentos de codificação

Benefícios da parceria OEM

Parcerias estratégicas com fabricantes de tecnologia de codificação podem oferecer vantagens significativas para OEMs de equipamentos de ensacamento. Essas colaborações ajudam a permitir que as empresas se concentrem em suas principais competências, ao mesmo tempo em que aproveitam a experiência especializada em codificação para fornecer soluções abrangentes. As parcerias OEM podem impulsionar a inovação, reduzir os custos de desenvolvimento e expandir o alcance do mercado combinando tecnologias complementares.

Abordagem de Engenharia Colaborativa

Os principais fabricantes de equipamentos de codificação geralmente oferecem colaboração de engenheiro para engenheiro, fornecendo desenhos detalhados, documentação e suporte a testes de produtos. Essa abordagem colaborativa ajuda a garantir que nenhum aspecto do projeto seja negligenciado e permite que o equipamento seja direcionado para aplicações específicas com base nos requisitos de manuseio de materiais. O modelo de parceria permite a personalização do espaço disponível, restrições de produção, especificações da planta e requisitos de velocidade.

Programas de treinamento e suporte

Programas de treinamento abrangentes são essenciais para uma integração bem-sucedida. Parcerias eficazes incluem treinamento completo do operador, garantindo que o pessoal possa operar com confiança e solucionar problemas de equipamentos de codificação. Os programas de suporte devem abranger planejamento de manutenção, disponibilidade de suporte técnico e acessibilidade de peças de reposição.

Otimize sua integração

Faça parceria com nossos especialistas em codificação e marcação para integração perfeita de equipamentos, soluções personalizadas e treinamento especializado. Entre em contato conosco hoje para aumentar a eficiência e a inovação de sua produção.

Entre em contato

Melhores práticas de implementação

Planejamento de pré-implementação

A implementação bem-sucedida requer um planejamento completo que considere a integração da linha de produção, a otimização do fluxo de trabalho e os requisitos de treinamento da equipe. Os fabricantes devem estabelecer cronogramas de projeto claros, definir métricas de sucesso e alocar recursos apropriados para as fases de instalação e teste.

Teste e validação

Protocolos de teste abrangentes ajudam a garantir que o equipamento de codificação funcione perfeitamente dentro das operações de ensacamento. Isso inclui verificação de alinhamento, avaliação da qualidade de impressão, teste de sincronização de velocidade e validação de integração com sistemas de controle existentes. Os testes devem abranger várias condições operacionais para garantir um desempenho consistente em todos os requisitos de produção.

Manutenção e Otimização

O sucesso a longo prazo depende do planejamento adequado da manutenção e da otimização contínua. A calibração regular, os cronogramas de substituição de consumíveis e o monitoramento de desempenho ajudam a manter a qualidade ideal da codificação e minimizar o tempo de inatividade. Os sistemas de monitoramento automatizados podem identificar possíveis problemas com o equipamento de codificação antes que a produção seja afetada.

Considerações futuras e tendências tecnológicas

Automação e Manufatura Inteligente

A integração de equipamentos de codificação e marcação com máquinas de ensacamento está evoluindo em direção a uma maior automação e recursos de fabricação inteligente. Os sistemas modernos geralmente incorporam verificação de visão, leitores de código de barras e sistemas de rejeição para ajudar a garantir a qualidade e a conformidade do produto. Esses recursos automatizados reduzem os requisitos de intervenção manual enquanto melhoram o desempenho geral do sistema.

Sustentabilidade e Impacto Ambiental

As considerações ambientais influenciam cada vez mais as decisões de seleção de equipamentos. Os sistemas de marcação a laser reduzem significativamente os requisitos de consumíveis, minimizando o impacto ambiental e diminuindo os custos operacionais contínuos. Os fabricantes estão priorizando tecnologias que reduzem a geração de resíduos, mantendo recursos de marcação de alta qualidade.

Escalabilidade e flexibilidade

As estratégias de integração focadas no futuro enfatizam a escalabilidade e a flexibilidade para acomodar as mudanças nas demandas do mercado. Os projetos de sistemas modulares permitem a expansão da capacidade e atualizações de tecnologia sem a necessidade de substituição de todo o sistema. Essa abordagem protege o investimento de longo prazo, permitindo a adaptação aos requisitos de produção em evolução.

Conclusão

A integração de sistemas de codificação, marcação e rotulagem com equipamentos de ensacamento representa uma etapa crítica para operações de embalagem otimizadas. O sucesso requer uma seleção cuidadosa de tecnologia, avaliação completa de compatibilidade e parceria estratégica com fornecedores experientes de equipamentos de codificação. Embora a implementação inicial possa apresentar desafios, os benefícios de longo prazo, como maior eficiência, conformidade regulatória e redução de custos, ajudam a justificar o investimento.

OEMs e fabricantes que abordam a integração sistematicamente, aproveitando a experiência do fabricante e seguindo as melhores práticas estabelecidas, podem obter vantagens competitivas significativas no exigente ambiente de produção atual. A chave está em ver a integração de equipamentos de codificação não como uma complexidade adicional, mas como um componente essencial de operações de embalagem modernas e eficientes.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.